Nožový mlýn – drtič plastů a jak vybrat vhodný stroj?

Nožový mlýn – drtič plastů a jak vybrat vhodný stroj?

1. Co je to nožový mlýn

2. Jak funguje nožový mlýn

3. Jaké existují typy mlýnů a jejich provedení

4. Jaké předměty a materiály je možné zpracovávat

5. Jaké jsou obecně výhody a nevýhody technologie zpracování mletím

6. Jaké jsou nejčastější provozní nedostatky mlýnů

7. Jaké parametry jsou důležité pro správný výběr vhodného mlýnu

8. Shrnutí

1. Co je to nožový mlýn?

Nožový mlýn je jedno z mnoha možných zařízení určených k zmenšování rozměrů předmětů, materiálů, odpadů a surovin, u nichž toto zmenšení z jakéhokoliv důvodu vyžadujeme. My se zaměříme především na popis nožových mlýnů určených pro zpracování plastů v různých podobách a s různým výsledkem zpracování. Někdy jsou tato zařízení nesprávně označována jako „drtiče“, „drtičky“, „granulátory“, dokonce se setkáváme i s pojmem „šroťák“, což je z podstaty konstrukce nožového mlýnu samozřejmě zavádějící.

2. Jak funguje nožový mlýn?

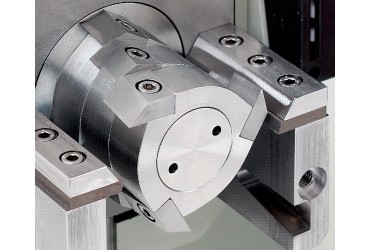

Nožový mlýn, určený pro zpracování plastů, vykazuje některé zásadní technické charakteristiky. Především zde musí existovat tok zpracovávaného materiálu od vstupní násypky, přes mlecí komoru mlýnu až po zásobník zpracovaného materiálu. Nožový mlýn je vybaven vždy rotující hřídelí, která je osazena nejčastěji několika rotorovými noži. Dále se v mlecí komoře nacházejí statorové nože + síto odpovídajícího děrování. Materiál putuje přes vstupní násypku do mlecí komory, kde je rotorovými noži zachycen, přitlačen oproti statorovým nožům a adekvátní část materiálu je takto mechanicky odkrojena. Odkrajovaný materiál je nadále v mlecí komoře rotorovými noži znovu odkrajován a rozmělňován na menší frakce, dokud materiál nepropadne sítem s vhodně zvoleným děrováním. Takto pomletý materiál, který sítem propadne, se pak shromažďuje v zásobníku pod mlecí komorou mlýnu a následně je odtud nejčastěji prouděním vzduchu přepravován z mlýnu pryč (k dalšímu zpracování nebo uskladnění).

3. Jaké existují typy mlýnů a jejich provedení

Jak již bylo řečeno v úvodu, nožové mlýny nejsou jediné typy mlýnů, případně zařízení, určených ke zmenšování rozměrů materiálů. Pokud se budeme držet především nám blízké oblasti zpracování plastů, reálně připadají v úvahu ještě tato zařízení:

- gilotinové nůžky – slouží k prvotnímu rozdružení velkoobjemových materiálů, tlakem jednoho nože oproti druhému dochází k mechanickému rozdružení materiálu

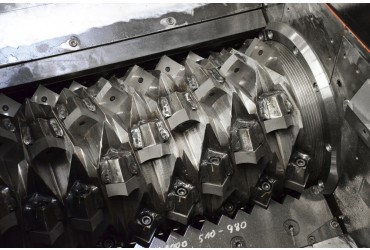

- shreddery („předdrtiče“) – jejich uplatnění je především jako prvotní rozdružení velkoobjemových a masivních dílu a materiálů na hrubé frakce (nejčastěji kolem 20-50 mm), které je pak vhodné v dalším stupni dále zpracovávat na ještě menší frakce. K tomu se pak využívají např. právě nožové mlýny. Důvod je ten, že shreddery jsou především nízkootáčkové a silově orientované stroje s rotující hřídelí (jedno – nebo vícehřídelové) a jejich použití pro výsledné menší frakce je neekonomické.

- nožové mlýny – jsou ekonomicky vhodným řešením pro zpracování neobjemných a nemasivních dílů, případně pro zpracování větších frakcí např. ze schredderů tak, aby výsledkem byla frakce co nejvíce se přibližující novému zpracovávanému materiálu (nejčastěji ve formě granulátu o velikosti ca 4 mm).

- zubové mlýny – jsou to mlýny, jejichž rotorové hřídele jsou vybaveny velkým množstvím stejných, malých zubů, které mohou mít různé tvary. Tyto rotující zuby tlačí zpracovávaný materiál oproti statorovým zubům a střihem dochází k rozmělňování na menší frakce. Zubové mlýny nejsou vybaveny sítem, tzn. že výsledná frakce materiálu je dána velikostí jednotlivých zubů

- kladivové mlýny – mají asi nejblíže k technologii drcení a nejdále k technologii krájení. Rotor je osazený kyvnými kladivy a při jejich rotaci vzniká na jejich koncích dostačující kinetická energie, která umožňuje nárazem kladiv do zpracovávaného materiálu jeho rozdružení na menší frakce. Tato technologie je však reálně představitelná jen u zpracování tvrdých, křehkých a naprosto nevhodná pro zpracování elastických materiálů

- talířové mlýny (pulverizátory) – je to případný další stupeň zpracování frakce kolem 4 mm na ještě jemnější až prachové, s velikostí frakce ca do 1 mm. Pulverizátory využívají rotace jednoho ze dvou proti sobě orientovaných mlecích kotoučů (talířů) s jemným ozubením. Materiál je přiváděn vstupní násypkou do středu stacionárního kotouče a odstředivou silou je materiál tlačen k okraji kotoučů, kde je nastavena minimální štěrbina. Touto štěrbinou se jemné frakce dostávají z mlecí komory ven a jsou vzduchem transportovány na jemné síto. Hrubší frakce (tzv. nadsítné) se znovu vrací do mlecí komory k opětovnému zpracování. Jemná frakce (podsítné) je pak shromažďována pro další zpracování.

4. Jaké předměty a materiály je možné zpracovávat

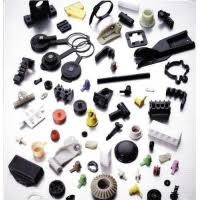

Nožové mlýny pro zpracování plastů (pomineme-li zpracování komunálního plastového odpadu) najdou své uplatnění nejčastěji při prvovýrobě plastových výrobků, a to technologiemi vstřikování, extruzní vyfukování a extruze. Smyslem je přetransformovat nepovedené výrobky a procesní odpady (např. vtoky a ořezy) zpět na použitelnou formu vstupní suroviny, nejčastěji recyklát s frakcí ca 4 mm a tuto znovu použít pro výrobu finálního výrobku. Rozeberme si zde uváděné technologie a jaký odpad zde vzniká:

- technologie vstřikování plastů – zpracováváme zde nepovedené různotvaré díly a u forem se studeným vtokem i vtokové soustavy.

- extruzní vyfukování – zpracováváme defektní výrobky a přetoky. V závislosti na daném výrobku se může stát, že u tvarově komplikovaných dílů – např. vzduchové vedení palubní desky u automobilů – tvoří přetoky někdy až 80% hmotnosti materiálu z každého cyklu. Obzvlášť tedy u této technologie je její provozování bez použití nožových mlýnů, nejčastěji zakomponovaných přímo in-line do procesu hned vedle vyfukovacího extrudéru, nemyslitelné.

- extruze – výroba vytlačováním nekonečného profilu, trubky, desky, fólie apod. Na materiál náročné nájezdy před ustálením procesu, stejně jako tvarově nestálé krajové ořezy u výroby desek, případně litých fólií, tvoří nemalou základnu pro znovuzpracování takového materiálu, ideálně opět na nožovém mlýnu.

Co se výčtu materiálů týká, dává smysl zpracovávat na mlýnech z důvodu opětovného použití ve výrobě pouze termoplasty, případně termoplastické elastomery. Konkrétních druhů materiálů je nespočet a tento článek si neklade za úkol je všechny vyjmenovat.

Méně smysluplné se jeví zpracování jiných materiálů, jako jsou silikony, kaučuky, termosety, pryskyřice a jiné druhy reaktoplastů. Jejich opětovné použití v procesu je téměř nemožné, max. jako některý druh plniva v omezeném množství. Účelem zpracování odpadů z těchto materiálů se může jevit pouze zmenšení prostorového objemu pro přepravu ke konečné likvidaci.

5. Jaké jsou obecně výhody a nevýhody technologie zpracování mletím

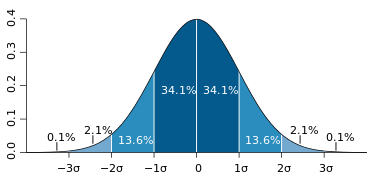

Technologie zpracování materiálu mletím umožňuje další manipulaci s takto zpracovanou surovinou a její případné opětovné využití ve výrobním procesu. Pokud můžeme zpracovávat mechanicky rozdružený recyklát, máme k dispozici hodnotný materiál, který byl namáhán jen mechanicky, což je jistě výhoda. Nevýhodou je, že jednotlivé frakce recyklátu nejsou rovnoměrně zastoupeny. Máme zde určitý prachový podíl, jemnější a hrubší zrna nestejných tvarů. Rozměrový charakter takového materiálu lze znázornit Gaussovou křivkou.

Určitou nevýhodou zpracování materiálu na mlýnech (jakýchkoliv) je hluková zátěž okolí a určitá prašnost, nicméně je dnes standardně k dispozici řešení pomocí zvukoizolačních kabin a v případě pravidelné a řádné údržby i eliminace prachu v okolí.

Vraťme se ještě krátce k možnosti zpracování recyklátu na termo-regranulační lince. Jedná se o další meziprvek v logistice zpracování materiálu. Recyklát z mlýnu je tepelně přepracován, zhomogenizován a znovu vytlačen do sypných drobných útvarů (čočky, válečky apod.), který se tvarově jen minimálně liší od originálních vstupních materiálů. Jeho sypné a stálé rozměrové vlastnosti jsou jistě na vyšší úrovni, než je recyklát z mlýnu. Na druhou stranu nevýhodou je další energetická, prostorová a investiční náročnost tohoto zpracování a další tepelné namáhání zpracovávaného materiálu. Nicméně pro některé druhy materiálu je toto zpracování přesto vhodné až nezbytné.

6. Jaké jsou nejčastější provozní nedostatky mlýnů

Jakékoliv zařízení, tedy nožové mlýny nevyjímaje, vyžaduje pravidelnou údržbu a kontrolu. Mezi nejčastější provozní nedostatky patří zanedbaná údržba těchto zařízení, přetěžování jejich možností a jejich nevhodné používání, případně špatný výběr. Obecně lze tedy říci, že výše uvedené nedostatky jsou způsobeny především lidmi, kteří mlýny používají.

Údržba – v praxi málokdo čte návod k obsluze, nebo se jím řídí. Týká se to především časového harmonogramu kontroly jednotlivých prvků mlýnu, případně špatného vyhodnocení stavu mlýnu. U nožových mlýnů je velmi důležité pravidelně kontrolovat ostrost a nepoškozenost nožů a síta. Platí pravidlo – kdo brousí, ten mele. A stejně tak platí, že brousím často, ale méně. V opačném případě je mlýn zbytečně namáhán (ložiska, hřídel), máme recyklát s větším prachovým podílem a dosahujeme nižšího hodinového výkonu, než bychom dosáhnout mohli. Obdobně to platí i pro kontrolu mazání ložisek (mazat častěji a méně), kontrolu mechanických opotřebení především mlecí komory a včasné opravy.

Přetěžování a nevhodné používání – často se mění obsluha mlýnů, nová obsluha je málo nebo vůbec zaškolena a dochází k chybám v používání mlýnu. Typické je přeplnění násypky vstupním materiálem, který pak setrvává v mlýnu zbytečně dlouho, materiál se přehřívá a efekt mletí je snížený. Obdobně je tomu, pokud obsluha přecení možnosti mlýnu a snaží se podrtit masivní kusy, což působí velké mechanické rázy, v krajním případě dojde k zastavení mlýnu zaseknutím. Rovněž postrkování dílů ve vstupní násypce, např. dřevěnými násadami, není na místě (bezpečnost práce, kontaminace zpracovávaného materiálu). Vstupní materiál musí padat do mlecí komory samovolně, gravitací. Jako samozřejmost se jeví odstranit ze zpracovávaného materiálu před jeho mletím cizí, především kovové předměty, způsobující výrazné opotřebení a poškození nožů a následnou kontaminaci materiálu pro další zpracování. Odpovědnost a disciplína obsluhy je zde zcela na místě.

Špatný výběr – stává se, že je zakoupen mlýn na určité konkrétní zpracování materiálu, později však dojde ke změně výroby a mlýn je používán na jinou, nevhodnou aplikaci. Zde bych doporučil mlýn raději prodat a koupit jiné vhodnější zařízení.

7. Jaké parametry jsou důležité pro správný výběr vhodného mlýnu

Zaměříme se na správný výběr nožového mlýnu. Především si musíme nejprve ujasnit několik otázek:

- co chceme mlít – jaký tvarový díl, jaké budou nejmenší a největší rozměry, které přicházejí v úvahu

- z jakého materiálu je uvažovaný díl a zda je vhodný pro mletí (viz. znovupoužití materiálu, termoplasty termosety, reaktoplasty apod.)

- jaký má být výstup materiálu (velikost frakce), jaký očekáváme hodinový výkon od mlýnu

- jaká bude logistika toku materiálu, zda bude mlýn plněn manuálně obsluhou, nebo robotem, nebo pásem apod., zda bude mlýn uvažován pro in-line recyklaci nebo jako centrální mlýn, jakým způsobem a kam budeme přepravovat finální recyklát, zda rovnou k dalšímu zpracování nebo k uskladnění

- umístění mlýnu – bude mlýn přímo u dalších výrobních strojů, nebo v samostatném prostoru, jaká bude náročnost na prašnost do okolí a hlukovou zátěž

- jak komfortní má být provozování mlýnu, jakou míru opční výbavy zákazník požaduje, jaké je případné další propojení mlýnu s jinými zařízeními (dopravníkový pás, detektor kovů, přepravní ventilátor, mlýn v ochranné kleci přímo u stroje apod.)

- zda jsou vzneseny nestandardní požadavky na řešení pracoviště, důraz na zajištění bezpečnosti práce se zařízením je vždy na prvním místě

- zkušenosti zákazníka i prodejce s podobnými aplikacemi

- cenová optimalizace řešení – vždy existuje několik možných, variantních řešení, které jsou jak technicky, tak i cenově na různé úrovni, a ne vždy dražší zařízení znamená současně lepší řešení

8. Shrnutí

Nožové mlýny jsou nepostradatelným pomocníkem především při zpracování technologického odpadu při výrobě. Nožové mlýny tvoří nosnou část mlýnů, které najdou své uplatnění při zpracování plastových materiálů. Jsou velmi často vhodným řešením pro celou řadu výrobních technologií, kde je vhodné opětovné zpracování technologického odpadu. Nožové mlýny vykazují v porovnání s jinými mlýny výhodný poměr cena/výkon a při pravidelné a řádné údržbě i nízké provozní náklady. Přesto značné rozdíly najdeme v detailech technického řešení jednotlivých výrobců mlýnů s přímým vlivem na ergonomii obsluhy, spolehlivost, rychlost a jednoduchost čištění. Velmi důležitá je pak především počáteční komunikace s prodejcem při výběru mlýnu tak, aby zákazník nakonec zvolil optimální řešení při pořízení nového mlýnu. Jak prodejce, tak i výrobce se jistě rád podělí o své zkušenosti a nabídnou své know-how.

Dávkování a směšování materiálů

Dávkování a směšování materiálů Manipulace s výrobky a automatizace

Manipulace s výrobky a automatizace